Производство плит перекрытия ПБ на “Очаковском комбинате ЖБИ”

Чтобы показать, как именно мы добиваемся таких характеристик, мы сделали фоторепортаж с каждого этапа производства плит перекрытия ПБ в нашем цехе.

Чтобы показать, как именно мы добиваемся таких характеристик, мы сделали фоторепортаж с каждого этапа производства плит перекрытия ПБ в нашем цехе.

1. Армирование: основа прочности

Все начинается с металла. В отличие от старых технологий, мы не варим сетки. Плита армируется длинными струнами, которые работают как пружины внутри бетона.

На фото: Бухты (мотки) с высокопрочной проволокой класса Вр-II.

Что происходит:

Проволока разматывается по всей длине 85-метровой дорожки. Затем гидравлический домкрат натягивает струны с усилием в несколько тонн. Это называется «преднапряжением». Проволока натянута как струна гитары и остается в таком состоянии до самого конца производства.

2. Подготовка бетонной смеси

К качеству бетона для экструзии предъявляются особые требования. Это так называемая «жесткая смесь» с минимальным количеством воды и высоким содержанием цемента. Ее невозможно размешать лопатой — она плотная, как влажный грунт.

На фото: Машина адресной подачи (кюбель) с готовой смесью.

Что происходит:

Смесь готовится на нашем бетонном узле (БСУ) и автоматически доставляется в цех. Кюбель выгружает бетон прямо в бункер формующей машины. Скорость подачи синхронизирована с работой линии, чтобы смесь всегда была свежей.

3. Формование дорожки (экструзия)

Самый зрелищный этап. Формующая машина (экструдер) движется по рельсам над дорожкой, оставляя за собой готовую бетонную ленту.

На фото: Работа экструдера — машина укладывает бетонную полосу.

Что происходит:

Внутри машины мощные шнеки нагнетают бетон под огромным давлением, одновременно формируя пустоты. Уплотнение настолько сильное, что по свежей плите сразу после формовки можно ходить — она не промнется.

Технологический нюанс: Сразу после формовки, пока бетон еще поддается обработке, в него устанавливаются монтажные петли. Это стандарт отрасли, который облегчает работу крановщикам на стройке.

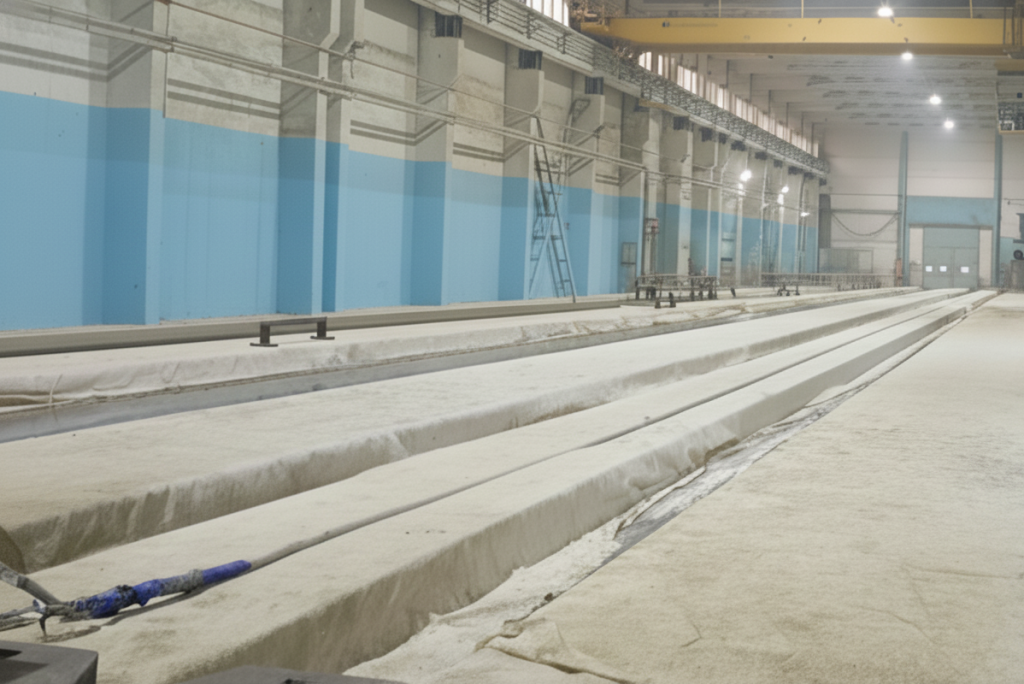

4. Термовлажностная обработка

Бетон набрал форму, но еще не набрал прочность. Чтобы реакция (гидратация цемента) прошла быстрее и качественнее, мы создаем для плит эффект «бани».

На фото: Формовочные дорожки, укрытые термополотном.

Что происходит:

Снизу дорожка подогревается встроенной системой отопления, а сверху тепло удерживается специальным полотном. В таком «термосе» плиты проводят несколько часов при температуре 50–60°C. Это позволяет набрать до 70% марочной прочности всего за одну смену.

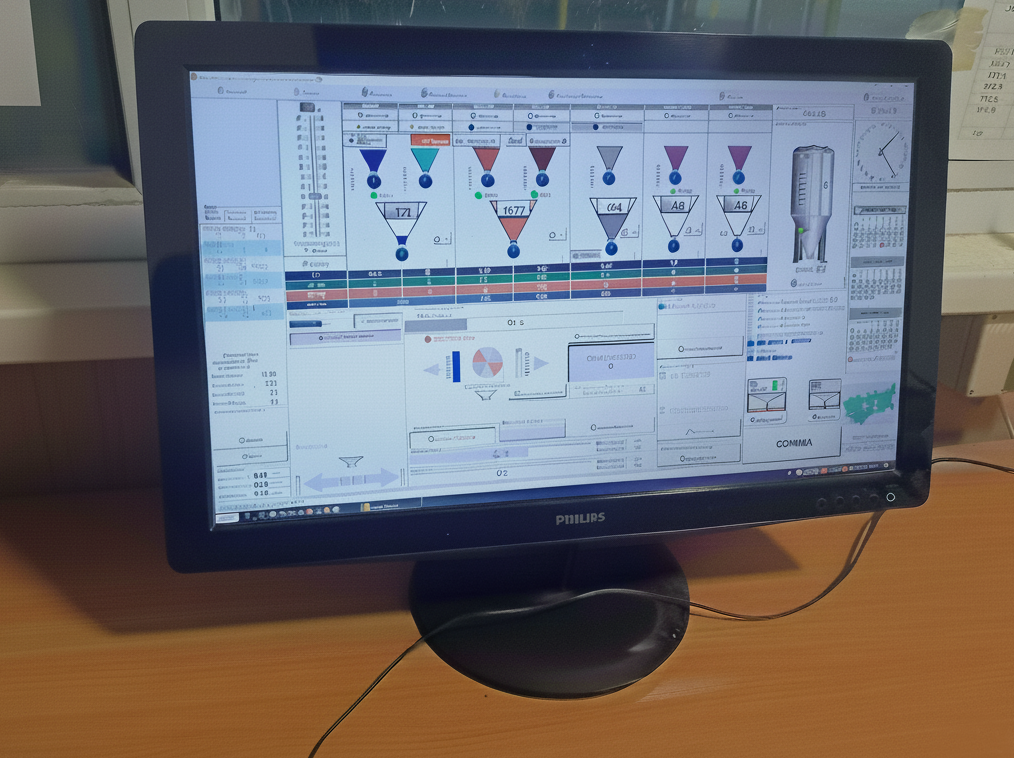

5. Цифровой контроль (аппаратная)

Человеческий фактор на производстве сведен к минимуму. Все ключевые параметры контролирует компьютер.

На фото: Рабочее место оператора, мониторы с показателями.

Что происходит:

Система в реальном времени отслеживает:

Силу натяжения каждой проволоки (чтобы плита не провисла).

Температурный график прогрева (чтобы не было трещин).

Рецептуру бетонной смеси.

6. Снятие напряжения и нарезка

Финальный этап. Когда лаборатория дает добро, натяжение проволоки плавно снимается. Металл пытается сжаться и намертво стягивает бетон — так плита становится сверхпрочной.

На фото: Процесс распиловки бетонной ленты.

Что происходит:

Огромный алмазный диск режет 85-метровую ленту на отдельные плиты. Мы режем бетон вместе с металлом точно в размер, заказанный клиентом. Точность реза составляет 5–10 мм. После этого готовые изделия маркируются и отправляются на склад.

7. Склад и бережное хранение

Мы производим плиты под конкретные проекты наших заказчиков, поэтому продукция не залеживается. Однако мы понимаем специфику стройки: дожди размыли дорогу, кран не приехал или площадка еще не готова. В таких случаях мы берем хранение уже готовых, оплаченных плит на себя.

На фото: Открытый склад готовой продукции, подготовленной к отгрузке.

Что происходит:

Даже если вы не можете забрать заказ сразу, вы можете быть спокойны за его сохранность. Мы строго соблюдаем правила штабелирования:

Плиты укладываются на ровное основание.

Между рядами обязательно размещаются деревянные прокладки.

Мы следим, чтобы прокладки находились строго друг над другом по вертикали — это исключает прогиб нижних плит и появление микротрещин под весом стопки.

Приглашаем в гости: увидьте качество своими глазами

Фотографии и видео дают лишь общее представление, но мы готовы показать больше. «Очаковский комбинат ЖБИ» придерживается политики полной открытости перед клиентами.

Мы приглашаем застройщиков, проектировщиков и частных строителей посетить нашу производственную площадку в г. Ивантеевка, Московская обл.. Вы сможете лично пройти по цеху, посмотреть на работу экструдера, пообщаться с технологами и убедиться, что ваши будущие плиты перекрытия производятся строго по стандартам.

Хотите записаться на экскурсию? Свяжитесь с отделом продаж info@okgbi.ru, и мы согласуем удобное время визита. Ждем Вас в гости!